在現代工業制造領域,精密鋼管的應用越來越廣泛,尤其是在石油、化工、機械、電力等行業中,它們發揮著至關重要的作用。其中,q345d精密鋼管以其優良的力學性能和耐腐蝕性,受到了市場的廣泛青睞。那么,q345d精密鋼管是如何生產的呢?下面,我們將深入探討其生產制造工藝。

q345d精密鋼管的生產制造主要依賴于冷軋工藝。冷軋是一種在室溫下進行的壓力加工方式,通過對鋼材進行連續冷變形,使其達到所需的形狀和尺寸。這種工藝對于生產精密鋼管具有顯著的優勢,因為它可以確保鋼管的尺寸精度和表面質量,滿足高端應用領域對鋼管品質的嚴苛要求。

生產q345d精密鋼管的原料主要是圓鋼。首先,圓鋼經過穿孔機進行穿孔,形成初步的管狀結構。接著,鋼管進入酸洗環節,通過酸洗去除鋼管表面的氧化皮和銹蝕,為后續的冷軋工藝做好準備。

酸洗后的鋼管隨即進入冷軋階段。冷軋過程中,鋼管在強大的軋制力作用下,通過一系列軋輥的連續變形,逐步達到所需的尺寸和精度。冷軋不僅提高了鋼管的密度,減少了機械加工時的損耗,還使鋼管表面更加光滑,提升了整體的美觀性。

冷軋完成后,鋼管需要進行鋸頭處理,切除兩端的不規則部分,確保鋼管的長度和端面平整。隨后,鋼管再次進行酸洗,以去除冷軋過程中可能產生的氧化物和殘留物,確保鋼管的清潔度。

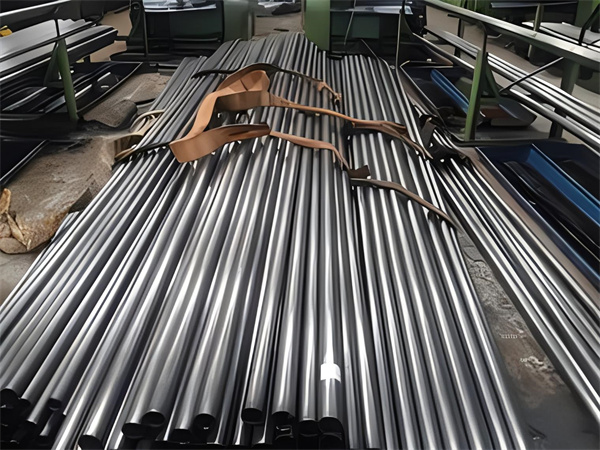

最后,經過嚴格質量檢測的鋼管會進行打捆包裝,以便運輸和儲存。每一批次的q345d精密鋼管都會進行嚴格的質量監控,確保其滿足和行業的標準,為客戶提供可靠的產品保障。

總的來說,q345d精密鋼管的生產制造工藝是一個精密而復雜的過程,它涵蓋了穿孔、酸洗、冷軋、鋸頭、打捆等多個環節。每個環節都需要嚴格的工藝控制和質量管理,以確保最終產品的品質和性能。正是這種對工藝的精細追求和對質量的嚴格把控,使得q345d精密鋼管在市場上贏得了廣泛的認可和好評。

隨著科技的進步和工業的發展,精密鋼管的制造工藝也在不斷創新和完善。未來,我們有理由相信,q345d精密鋼管的生產制造工藝將更加先進,產品的品質和性能將進一步提升,為各行各業的發展提供更為堅實的支撐。

<

< <

<

客服1

客服1  客服2

客服2